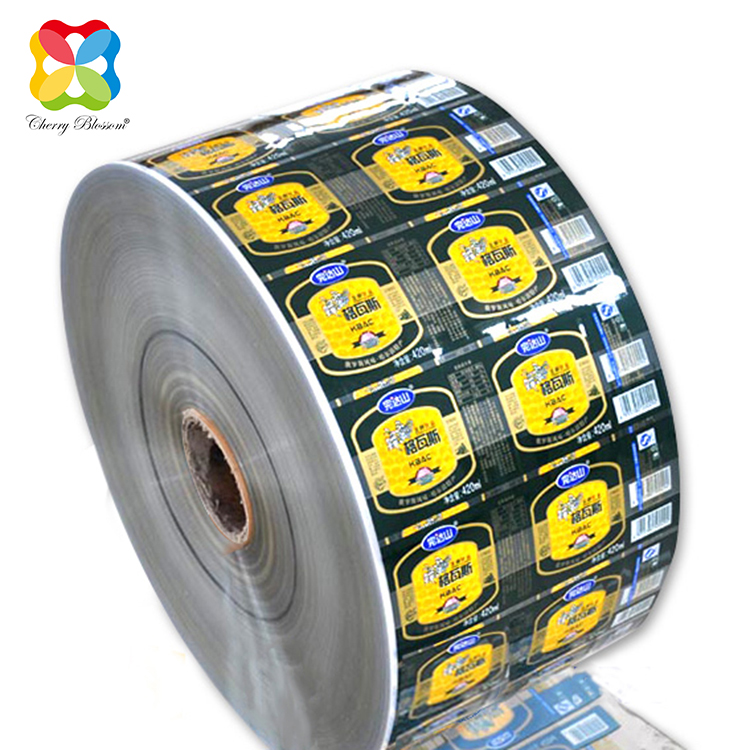

हीट सिकुड़न फिल्म लेबलविशेष स्याही का उपयोग करके प्लास्टिक फिल्मों या ट्यूबों पर मुद्रित पतली फिल्म लेबल हैं। लेबलिंग प्रक्रिया के दौरान, गर्म होने पर (लगभग 70 ℃), सिकुड़न लेबल कंटेनर के बाहरी समोच्च के साथ तेजी से सिकुड़ जाता है और कंटेनर की सतह पर कसकर चिपक जाता है। हीट श्रिंक फिल्म लेबल में मुख्य रूप से श्रिंक स्लीव लेबल और श्रिंक रैप लेबल शामिल हैं।

कार्य विशेषताएँ

श्रिंकेज स्लीव लेबल सब्सट्रेट के रूप में हीट श्रिंक फिल्म से बना एक बेलनाकार लेबल है, जिसे मुद्रित किया जाता है और फिर बनाया जाता है। इसमें सुविधाजनक उपयोग की विशेषता है और यह विशेष आकार के कंटेनरों के लिए बेहद उपयुक्त है। श्रिंक स्लीव लेबल को आमतौर पर कंटेनर पर मुद्रित लेबल को कवर करने के लिए विशेष लेबलिंग उपकरण की आवश्यकता होती है। सबसे पहले, लेबलिंग डिवाइस सीलबंद बेलनाकार आस्तीन लेबल को खोलता है, जिसे कभी-कभी ड्रिलिंग की आवश्यकता हो सकती है; इसके बाद, लेबल को उचित आकार में काटें और कंटेनर पर रखें; फिर लेबल को कंटेनर की सतह पर कसकर जोड़ने के लिए ताप उपचार के लिए भाप, अवरक्त, या गर्म वायु चैनलों का उपयोग करें।

फिल्म की उच्च पारदर्शिता के कारण, लेबल का रंग चमकीला और चमकदार होता है। हालाँकि, उपयोग के दौरान सिकुड़न की आवश्यकता के कारण, पैटर्न विरूपण की कमी है, विशेष रूप से बारकोड चिह्नों के साथ मुद्रित उत्पादों के लिए। सख्त डिजाइन और मुद्रण गुणवत्ता नियंत्रण किया जाना चाहिए, अन्यथा पैटर्न के विरूपण के कारण बारकोड की गुणवत्ता अयोग्य हो जाएगी। श्रिंक रैप लेबल को पारंपरिक लेबलिंग उपकरण का उपयोग करके लेबल किया जा सकता है, जिसके लिए लेबलिंग प्रक्रिया के दौरान चिपकने वाले पदार्थों और उच्च तापमान के उपयोग की आवश्यकता होती है। सिकुड़न प्रक्रिया के दौरान, फिल्म के ओवरलैपिंग हिस्सों पर चिपकने से उत्पन्न तनाव के कारण गर्म पिघले चिपकने वाले को प्राथमिकता दी जाती है।

प्रीप्रेस उत्पादन

इस तथ्य के कारण कि हीट सिकुड़न फिल्म एक थर्मोप्लास्टिक फिल्म है जो उत्पादन के दौरान खिंचकर उन्मुख होती है और उपयोग के दौरान सिकुड़ जाती है। इसलिए, कोई फर्क नहीं पड़ता कि मुद्रण के लिए किस मुद्रण विधि का उपयोग किया जाता है, सतह पैटर्न को डिजाइन करने से पहले, सामग्री की क्षैतिज और ऊर्ध्वाधर संकोचन दर, साथ ही संकोचन के बाद सजावटी ग्राफिक्स और पाठ की विभिन्न दिशाओं में स्वीकार्य विरूपण त्रुटियों पर विचार किया जाना चाहिए। कंटेनर पर सिकुड़े हुए पैटर्न, टेक्स्ट और बारकोड की सटीक बहाली सुनिश्चित करने के लिए।

पैटर्न की दिशा

चाहे हीट श्रिंक फिल्म ग्रेव्योर प्रिंटिंग या फ्लेक्सोग्राफ़िक प्रिंटिंग का उपयोग करके मुद्रित की जाती है, इसकी छपाई मुख्य रूप से आंतरिक मुद्रण विधि में होती है, और प्रिंटिंग प्लेट पर पैटर्न के सापेक्ष दिशा सकारात्मक होनी चाहिए। आजकल, सतही छपाई के लिए सिकुड़न वाली फिल्में भी उपलब्ध हैं। इस मामले में, प्रिंटिंग प्लेट पर पैटर्न की दिशा उलटी होनी चाहिए।

पैटर्न का पदानुक्रम

फ्लेक्सोग्राफ़िक प्रिंटिंग की सीमाओं के कारण, यदि सिकुड़ी हुई फिल्म को फ्लेक्सोग्राफ़िक प्रिंटिंग का उपयोग करके मुद्रित किया जाता है, तो छवि का स्तर बहुत नाजुक नहीं होना चाहिए, जबकि ग्रेव्योर प्रिंटिंग का उपयोग करने के लिए छवि के समृद्ध स्तर की आवश्यकता हो सकती है।

आयामों का डिज़ाइन

मुद्रण के लिए उपयोग की जाने वाली हीट सिकुड़न फिल्म सामग्री की अनुप्रस्थ सिकुड़न दर 50% से 52% और 60% से 62% है, और विशेष परिस्थितियों में 90% तक पहुंच सकती है। अनुदैर्ध्य संकोचन दर 6% से 8% होना आवश्यक है। हालाँकि, फिल्म के तात्कालिक संकुचन के दौरान, कंटेनर की सीमाओं के कारण, क्षैतिज और ऊर्ध्वाधर दिशाओं को पूरी तरह से अनुबंधित नहीं किया जा सकता है। अनुबंधित पैटर्न, टेक्स्ट और बारकोड की सटीक बहाली सुनिश्चित करने के लिए, कंटेनर के आकार पर विचार करना और वास्तविक स्थिति के आधार पर सही आकार और विरूपण दर की गणना करना आवश्यक है। हीट सिकुड़न लेबलों के लिए जिन्हें शीट जैसी फिल्मों को बेलनाकार आकार में परिवर्तित करने और ओवरलैपिंग क्षेत्रों को चिपकने के साथ सील करने की आवश्यकता होती है, यह ध्यान रखना महत्वपूर्ण है कि बॉन्डिंग ताकत को प्रभावित करने से बचने के लिए सीलिंग क्षेत्रों में कोई ग्राफिक्स या टेक्स्ट डिज़ाइन नहीं किया जाना चाहिए।

बारकोड प्लेसमेंट

आमतौर पर, बारकोड की प्लेसमेंट दिशा प्रिंटिंग दिशा के अनुरूप होनी चाहिए, अन्यथा यह बारकोड लाइनों के विरूपण का कारण बनेगी, जो स्कैनिंग परिणामों को प्रभावित करेगी और गलत रीडिंग का कारण बनेगी। इसके अलावा, लेबल उत्पादों के रंग चयन को यथासंभव स्पॉट रंगों पर ध्यान केंद्रित करना चाहिए, और सफेद संस्करणों का उत्पादन आवश्यक है, जिन्हें वास्तविक स्थिति के अनुसार पूर्ण या खोखला बनाया जा सकता है। बारकोड का रंग पारंपरिक आवश्यकताओं का पालन करना चाहिए, यानी बार और रिक्त स्थान का रंग संयोजन बारकोड रंग मिलान के सिद्धांत का पालन करना चाहिए। मुद्रण सामग्री का चयन. हीट सिकुड़न लेबलों की छपाई का संक्षेप में विश्लेषण किया गया है, और मुद्रण प्रक्रिया को अच्छी तरह से नियंत्रित करने के अलावा, सामग्री इसकी गुणवत्ता में निर्णायक भूमिका निभाती है। इसलिए, उपयुक्त सामग्री का चयन करना महत्वपूर्ण है। अनुप्रयोग क्षेत्र, लागत, फिल्म की विशेषताओं, संकोचन प्रदर्शन, मुद्रण प्रक्रिया और हीट सिकुड़न लेबल की लेबलिंग प्रक्रिया आवश्यकताओं के आधार पर फिल्म सामग्री की मोटाई निर्धारित करें। श्रिंक फिल्म लेबल बनाने के लिए सामान्य आवश्यकता यह है कि फिल्म की मोटाई 30 माइक्रोन और 70 माइक्रोन के बीच होनी चाहिए, आमतौर पर 50 माइक्रोन, 45 माइक्रोन और 40 माइक्रोन का उपयोग किया जाता है। विशिष्ट मोटाई लेबलिंग उपकरण के लेबलिंग प्रदर्शन पर निर्भर करती है। चयनित लेबल सामग्री के लिए, आम तौर पर यह आवश्यक है कि फिल्म सामग्री की संकोचन दर अनुप्रयोग सीमा के भीतर हो, और अनुप्रस्थ (टीडी) संकोचन दर अनुदैर्ध्य (एमडी) संकोचन दर से अधिक हो। आमतौर पर उपयोग की जाने वाली सामग्रियों की पार्श्व संकोचन दर 50% से 52% और 60% से 62% है, और विशेष मामलों में 90% तक पहुंच सकती है। अनुदैर्ध्य संकोचन दर 6% से 8% के बीच होना आवश्यक है। इसके अलावा, गर्मी के प्रति सिकुड़न फिल्म की उच्च संवेदनशीलता के कारण, भंडारण, मुद्रण और परिवहन के दौरान उच्च तापमान से बचना महत्वपूर्ण है।

मुद्रण संबंधी आवश्यक वस्तुएँ

पेपर लेबल के विपरीत, हीट सिकुड़न फिल्म गैर-अवशोषक मुद्रण सामग्री जैसे का उपयोग करती हैपीवीसी, पीपी, पीईटीजी, ओपीएस, ओपीपी, और विभिन्न मल्टी-लेयर सह एक्सट्रूडेड फिल्में। इन सामग्रियों के गुण यह निर्धारित करते हैं कि उनकी मुद्रण प्रक्रिया पेपर लेबल से भिन्न है। पारंपरिक ऑफसेट प्रिंटिंग, फ्लेक्सोग्राफ़िक प्रिंटिंग (फ्लेक्सोग्राफ़िक प्रिंटिंग), ग्रेव्योर प्रिंटिंग और सिल्क स्क्रीन प्रिंटिंग में, हीट सिकुड़न फिल्म लेबल की प्रिंटिंग विधि अभी भी मुख्य रूप से ग्रेव्योर प्रिंटिंग है। मुख्य कारण यह है कि बड़ी संख्या में घरेलू ग्रैव्योर प्रिंटिंग मशीनें हैं, और मुद्रण लागत के लिए प्रतिस्पर्धा भयंकर है। इसके अलावा, ग्रेव्योर प्रिंटिंग उत्पादों में मोटी स्याही की परत, चमकीले रंग और समृद्ध परतों की विशेषताएं होती हैं, और इस प्रकार के लेबल मुख्य रूप से लंबी प्लेट प्रिंटिंग होते हैं। ग्रेव्योर प्रिंटिंग लाखों शीटों का सामना कर सकती है, इसलिए बड़ी प्रिंटिंग क्षमता वाले लाइव भागों के लिए, यह निस्संदेह सबसे अधिक लागत प्रभावी है। हालाँकि, बाजार में प्रतिस्पर्धा तेज होने और फ्लेक्सोग्राफ़िक प्लेट बनाने, मशीनरी और स्याही जैसी प्रौद्योगिकियों के विकास के साथ, फ्लेक्सोग्राफ़िक प्रिंटिंग का अनुपात साल दर साल बढ़ रहा है। लेकिन ग्राहक के दृष्टिकोण से, गुणवत्ता मानकों को पूरा करना, लागत कम करना और उचित मुद्रण विधि का चयन करना अधिक महत्वपूर्ण है।

तनाव पर नियंत्रण

इस तथ्य के कारण कि पतली फिल्में मुद्रण प्रक्रिया के दौरान तनाव परिवर्तन के प्रति अधिक संवेदनशील होती हैं, जिसके परिणामस्वरूप गलत पंजीकरण होता है, तनाव की स्थिरता और संतुलन बनाए रखने के लिए मुद्रण प्रक्रिया के दौरान तनाव नियंत्रण पर बारीकी से ध्यान देना महत्वपूर्ण है। तनाव समायोजन का आकार फिल्म के प्रकार और तन्य शक्ति के आधार पर निर्धारित किया जाना चाहिए। उदाहरण के लिए, यदि फिल्म की तन्य शक्ति कमजोर है और तन्य विरूपण की संभावना है, तो तनाव अपेक्षाकृत छोटा होना चाहिए; मजबूत तन्यता ताकत वाली फिल्मों के लिए, तनाव को तदनुसार बढ़ाया जा सकता है। एक निश्चित प्रकार की फिल्म के मामले में, फिल्म की चौड़ाई और मोटाई भी तनाव के परिमाण को निर्धारित करने वाले महत्वपूर्ण कारक हैं। चौड़ी फिल्मों में संकीर्ण फिल्मों की तुलना में अधिक तनाव होना चाहिए, जबकि मोटी फिल्मों में पतली फिल्मों की तुलना में अधिक तनाव होना चाहिए।

ग्रेव्योर हीट श्रिंक फिल्म मुख्य रूप से यूनिट प्रकार ग्रेव्योर प्रिंटिंग मशीनों का उपयोग करती है, जो अब तनाव स्वचालित नियंत्रण प्रणाली और स्वचालित रंग पंजीकरण नियंत्रण प्रणाली से सुसज्जित हैं। रंग पंजीकरण चिह्नों के बीच मापी गई त्रुटि के आधार पर, मुद्रण प्रक्रिया में स्थिर तनाव और अंतिम मुद्रण की सटीकता सुनिश्चित करने के लिए अनकॉइलिंग क्षेत्र, मुद्रण क्षेत्र और घुमावदार क्षेत्र में तनाव स्वचालित रूप से समायोजित किया जाता है। स्टैक्ड और यूनिट प्रकार की फ्लेक्सोग्राफ़िक प्रिंटिंग मशीनों की तुलना में, सीआई प्रकार की फ्लेक्सोग्राफ़िक प्रिंटिंग मशीनें फ्लेक्सोग्राफ़िक हीट सिकुड़न फिल्मों का उपयोग करने के लिए अधिक उपयुक्त हैं। ऐसा इसलिए है क्योंकि मुद्रण प्रक्रिया के दौरान, प्रत्येक रंग समूह एक सामान्य छाप ड्रम साझा करता है, और सब्सट्रेट सामग्री और छाप ड्रम कसकर जुड़े होते हैं, तनाव में छोटे बदलाव के साथ, जिसके परिणामस्वरूप सामग्री का छोटा तन्य विरूपण और उच्च पंजीकरण सटीकता होती है।

स्याही का चयन

श्रिंक फिल्म प्रिंटिंग के लिए चार मुख्य प्रकार की स्याही का उपयोग किया जाता है: विलायक आधारित स्याही, पानी आधारित स्याही, धनायनित यूवी स्याही और मुक्त रेडिकल यूवी स्याही। अनुप्रयोग के संदर्भ में, श्रिंक फिल्म लेबल प्रिंटिंग के क्षेत्र में विलायक आधारित स्याही हावी हैं, इसके बाद पानी आधारित स्याही और मुक्त रेडिकल यूवी स्याही का स्थान आता है। हालाँकि, उच्च कीमत और मुद्रण में कठिनाई के कारण सिकुड़न फिल्म क्षेत्र में धनायनित यूवी स्याही का व्यापक रूप से उपयोग नहीं किया जाता है। विलायक आधारित स्याही का उपयोग मुख्य रूप से गुरुत्वाकर्षण और फ्लेक्सोग्राफ़िक प्रिंटिंग में गर्मी सिकुड़ने वाली फिल्मों के लिए किया जाता है। विभिन्न फिल्मों में विशेष स्याही का उपयोग करना चाहिए और उन्हें मिश्रित नहीं किया जा सकता। स्याही कंपनियां आम तौर पर विभिन्न सामग्रियों के अनुरूप स्याही के लिए तीन विलायक अनुपात प्रदान करती हैं: तेजी से सूखने वाली, मध्यम सूखने वाली, और धीमी गति से सूखने वाली। मुद्रण कारखाने वास्तविक उत्पादन स्थितियों जैसे कार्यशाला के तापमान और मुद्रण गति के आधार पर उचित विलायक अनुपात का चयन कर सकते हैं। इसके अलावा, पानी आधारित स्याही और यूवी स्याही का भी उपयोग किया जा सकता है। हालाँकि, उपयोग की जाने वाली स्याही के प्रकार की परवाह किए बिना, यह पूरी तरह से विचार करना आवश्यक है कि स्याही के प्रदर्शन संकेतक आवश्यकताओं को पूरा करना चाहिए। उदाहरण के लिए, स्याही की सिकुड़न दर हीट सिकुड़न फिल्म की सिकुड़न विशेषताओं से मेल खानी चाहिए, अन्यथा इससे स्याही की परत विभाजित हो सकती है या यहां तक कि डींक भी हो सकती है।

सुखाने के तापमान का नियंत्रण

हीट सिकुड़न फिल्मों को प्रिंट करते समय सुखाने के तापमान को अच्छी तरह से नियंत्रित करना बहुत महत्वपूर्ण है। यदि सुखाने का तापमान बहुत अधिक है, तो सामग्री थर्मल संकोचन का अनुभव करेगी; यदि तापमान बहुत कम है, तो स्याही अच्छी तरह से नहीं सूखेगी, जिसके परिणामस्वरूप अंतिम आसंजन और पीठ पर गंदगी हो जाएगी। स्याही के प्रत्येक रंग की पूर्ण सुखाने को सुनिश्चित करने के लिए ग्रेव्योर और फ्लेक्सोग्राफ़िक प्रिंटिंग मशीनों दोनों पर रंग सुखाने वाले उपकरण स्थापित किए जाते हैं। साथ ही, सुखाने की प्रक्रिया के दौरान सामग्री के विरूपण को रोकने के लिए, अवशिष्ट गर्मी के प्रभाव को नियंत्रित करने के लिए रंगीन डेक के बीच ठंडी हवा चैनल स्थापित करना आवश्यक है। आजकल मुद्रण मशीनों में जमे हुए ड्रमों का उपयोग किया जाता है, जो मुद्रण प्रक्रिया के दौरान सामग्री के तापमान को तुरंत कम कर सकते हैं। सिकुड़न फिल्मों की सामान्य मुद्रण उपयुक्तता के कारण, जैसे कि मजबूत रासायनिक स्थिरता, कम सतह ऊर्जा, अवशोषण के बिना चिकनी सतह, और मुद्रण स्याही के साथ खराब संबंध। इसलिए, उपयोग की जाने वाली मुद्रण विधि की परवाह किए बिना, फिल्म को अपनी सतह की ऊर्जा और खुरदरापन में सुधार करने और सामग्री की सतह पर स्याही की आसंजन स्थिरता में सुधार करने के लिए सतह कोरोना डिस्चार्ज उपचार से गुजरना पड़ता है।

पोस्ट समय: जनवरी-25-2024